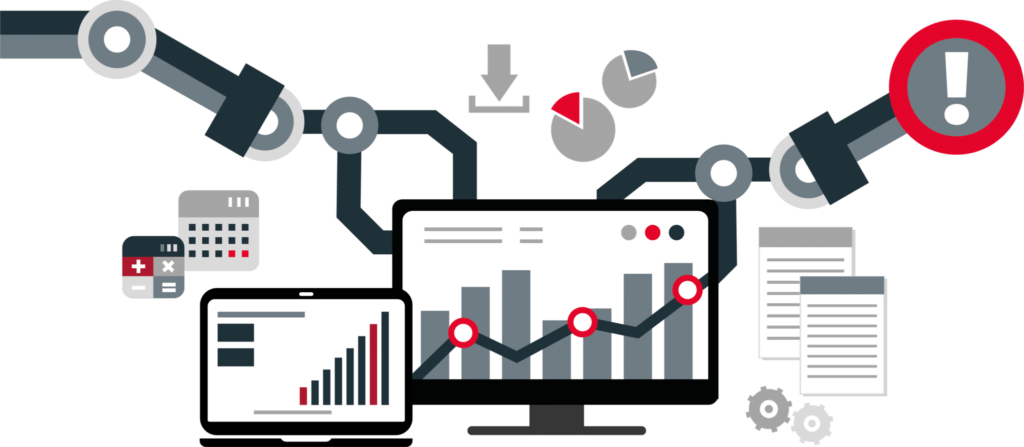

Hva er Analytics, AI og

Machine Learning?

En Analytics-programvare inkluderer ulike analyseverktøy, som bruker AI (kunstig intelligens) og Machine Learning for å hente informasjon fra prosessdata og utføre dataanalyse. Analytics-programvaren kan bearbeide historiske data, og bruker avanserte analyse- og modelleringsteknikker for å finne mønstre og forutsi fremtidige hendelser.

Dette gir deg et verktøy for å ta i bruk datadrevne strategier, identifisere risiko, forebygge problemer og optimalisere resultater.

Hvordan brukes Analytics, AI og Machine Learning i industrien?

1. Overvåke produksjonen

Første steg er å overvåke ytelsen til systemer og utstyr på anleggsgulvet, som PID-regulatorer og sensorer, for å oppdage prosessvariasjoner og sikre stabil drift.

2. Avansert analyse

Data fra anleggsgulvet analyseres for å avdekke årsaker til variasjoner i prosessytelse, kvalitet, vrak, nedetid eller andre utfordringer.

Prediktiv analyse

Ved hjelp av Machine Learning og avanserte algoritmer identifiseres mønstre i historiske data for å forutsi potensielle problemer før de oppstår. Eksempler på bruk av prediktiv analyse er:

- Vedlikehold: Forutsi når en maskin trenger service for å unngå uventet nedetid.

- Kvalitetskontroll: Identifiser når en produksjonslinje beveger seg utenfor spesifikasjoner, og juster parametere for å opprettholde kvaliteten.

- Lagerstyring: Forutse etterspørsel basert på tidligere trender, og optimaliser lagerbeholdningen for å redusere kostnader.

Med prediktiv analyse kan problemer adresseres før de får økonomiske eller operative konsekvenser. Dette øker driftssikkerheten, reduserer kostnader og forbedrer produktiviteten.

Rotårsaksanalyse

En Analytics-programvare kan analysere store mengder data, og identifisere de underliggende årsakene til avvik i produksjonsprosessen. Slik kan du automatisk finne parametere som påvirker output mest. Outputs kan være prosessytelse, kvalitet, nedetid eller annet. Eksempler på rotårsaksanalyse:

- Uforventet utstyrshavari: Identifisere en feil i en sensor, feilkalibrering av utstyr eller utilstrekkelig vedlikehold.

- Kvalitetsavvik: Oppdage variasjoner i råvarekvalitet eller ujevn temperaturkontroll i produksjonsprosessen.

- Økt energiforbruk: Finne ut at en pumpe eller annet utstyr opererer ineffektivt.

- Produksjonsstans: Oppdage at hyppige stopp skyldes feil bruk av utstyret.

Ved å løse rotårsaken til et problem, i stedet for symptomet, kan du forhindre gjentakelse av problemet og sikre stabil drift over tid. Det legger også til rette for kontinuerlig forbedring og proaktiv styring av produksjonsprosessen.

Feildiagnose

Analytics-programvaren kan gi detaljerte feildiagnoser og foreslå løsninger basert på historiske data fra tidligere hendelser.

- Sanntidsvarsler: Når en feil oppstår kan systemet umiddelbart identifisere hvilke komponenter eller prosesser som er berørt, og sende detaljerte varsler til operatørene.

Resultatet er redusert nedetid, kostnadsbesparelser og forbedret sikkerhet. I kombinasjon med prediktiv analyse kan feildiagnose også brukes til å overvåke potensielle feil før de utvikler seg.

3. Simulering

Simuler ulike scenarioer og vurder mulige utfall før du gjør endringer i den faktiske produksjonen. Ved hjelp av avanserte modeller og digital tvilling-teknologi kan simulering gjenskape produksjonsprosessen digitalt, og forutsi hendelser. Med simulering kan du:

- Optimalisere produksjonen: Test parameterjustering, som temperatur, trykk eller strømningshastighet, for å finne de mest effektive settpunktene.

- Risikoanalyse: Simuler potensielle feilscenarioer, som utstyrssvikt eller variasjoner i råvarekvalitet, og utvikle beredskapsplaner for å redusere risiko.

- Test ny teknologi: Evaluer nye produksjonsmetoder eller teknologi før de implementeres for å sikre at de gir ønsket effekt.

Simulering gir en trygg, effektiv og datadrevet metode for forbedring, og fjerner risikoen for kostnader og nedetid ved tilsvarende testing i den faktiske produksjonen.

4. Databasert beslutningsstøtte

Komplekse datasett tolkes ved hjelp av AI og Analytics og gir deg databasert beslutningsstøtte.

- Ta rett beslutning i sanntid: Systemet overvåker produksjonsprosessen kontinuerlig, varsler operatører om avvik og foreslår korrigerende tiltak.

- Strategisk planlegging: Historiske data kombineres med simulerte scenarioer, og legges til grunn for langsiktig planlegging av produksjonsprosessen.

- Forenklet kommunikasjon: Komplekse data presenteres lett forståelig via grafer, dashbord eller språkbearbeiding.

5. Optimalisering

De tidligere stegene gir grunnlag for å justere og forbedre produksjonsprosessen. Gjennom optimalisering kan du oppnå:

- Økt produktivitet: Unytt ressurser og kapasitet bedre, og reduser flaskehalser og tap.

- Høyere kvalitet: Produser varer av jevn, høy kvalitet gjennom å overvåke råvarer og prosesser. Reduser feilproduksjon og tilbakekallinger.

- Lavere kostnader: Identifiser ineffektive områder, og reduser nedetid og ressurforbruk.

- Bærekraftig produksjon: Reduser energiforbruk, vrak og karbonavtrykk, og oppfyll bærekraftighetskrav.

Machine Learning & Predictive Analytics Guidebook for Engineers

Du trenger ikke å være en Data Scientist for å bruke en Analytics-programvare. Last ned guideboken for en innføring i Machine Learning og Analytics.

-

Download file

Digital tvilling

En digital tvilling er en virtuell modell av en fysisk prosess, et system eller en enhet som brukes til å simulere, overvåke og optimalisere ytelsen til det fysiske motstykket. Den kombinerer sensordata, historiske data og avanserte analysemodeller for å gi innsikt i sanntid og prediktiv analyse.

Slik fungerer en digital tvilling

- Sanntidsdata: Samler data fra sensorer og systemer i den fysiske prosessen for å oppdatere den digitale modellen kontinuerlig.

- Simulering: Lar operatører teste ulike scenarioer og forutsi resultater uten å forstyrre den faktiske produksjonen.

- Prediktivt vedlikehold: Ved å analysere trender kan digitale tvillinger forutsi feil og behov for vedlikehold før det oppstår.

- Optimalisering: Hjelper til med å finne de mest effektive måtene å kjøre produksjonsprosessen for å redusere kostnader, energiforbruk og miljøpåvirkning.

Digital tvilling-teknologi er spesielt nyttig innen industriell produksjon, fordi det gir informasjon om komplekse faktorer som sikkerhet, kvalitet og kostnadseffektivitet. Vår leverandør, GE Vernova, er pioner innen digital tvilling-teknologi. I sin Analytics-løsning Proficy CSense tilbyr de Process Digital Twin, en digital tvilling spesielt utviklet for industriell produksjon.

Vår Analytics-programvare:

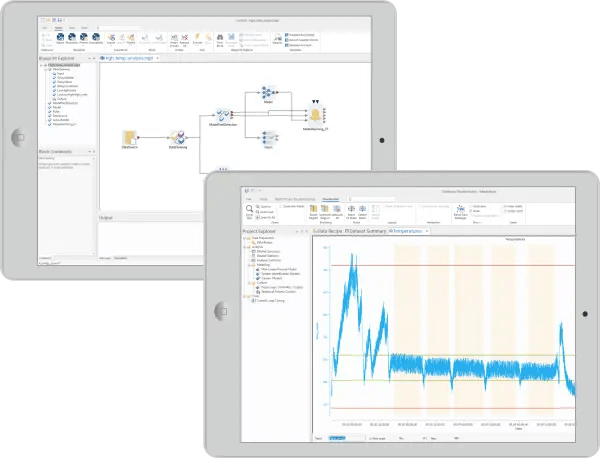

Proficy CSense

Proficy CSense fra GE Vernova er industriell Analytics-programvare spesielt utviklet for prosessingeniører. Den kombinerer data fra ulike datakilder, og bruker AI og Machine Learning til å analysere og optimalisere prosesser. Med Proficy CSense kan du identifisere problemer, oppdage årsaker og forutsi fremtidig ytelse, – uten å bruke kode.